Panorama general:

El cliente pertenece al giro automotriz y se dedica a la producción de componentes metálicos para diversos fabricantes de motocicletas y camiones y a la especialización en innovadores sistemas de iluminación y electrónica.

¿Cuál es el reto?

En cualquier planta de producción componentes como los motores eléctricos son un componente eléctrico básico. Los gastos anuales en refacciones para mantener el buen funcionamiento de los motores eléctricos puede llegar a ser considerable.

Regularmente las fallas en este tipo de equipos son por falta del seguimiento en los mantenimientos preventivos más que en los mantenimientos correctivos. Por lo anterior el cliente busca un sistema de monitoreo de sus motores con la finalidad de implementar mejoras a sus programas de mantenimiento predictivo.

Solución:

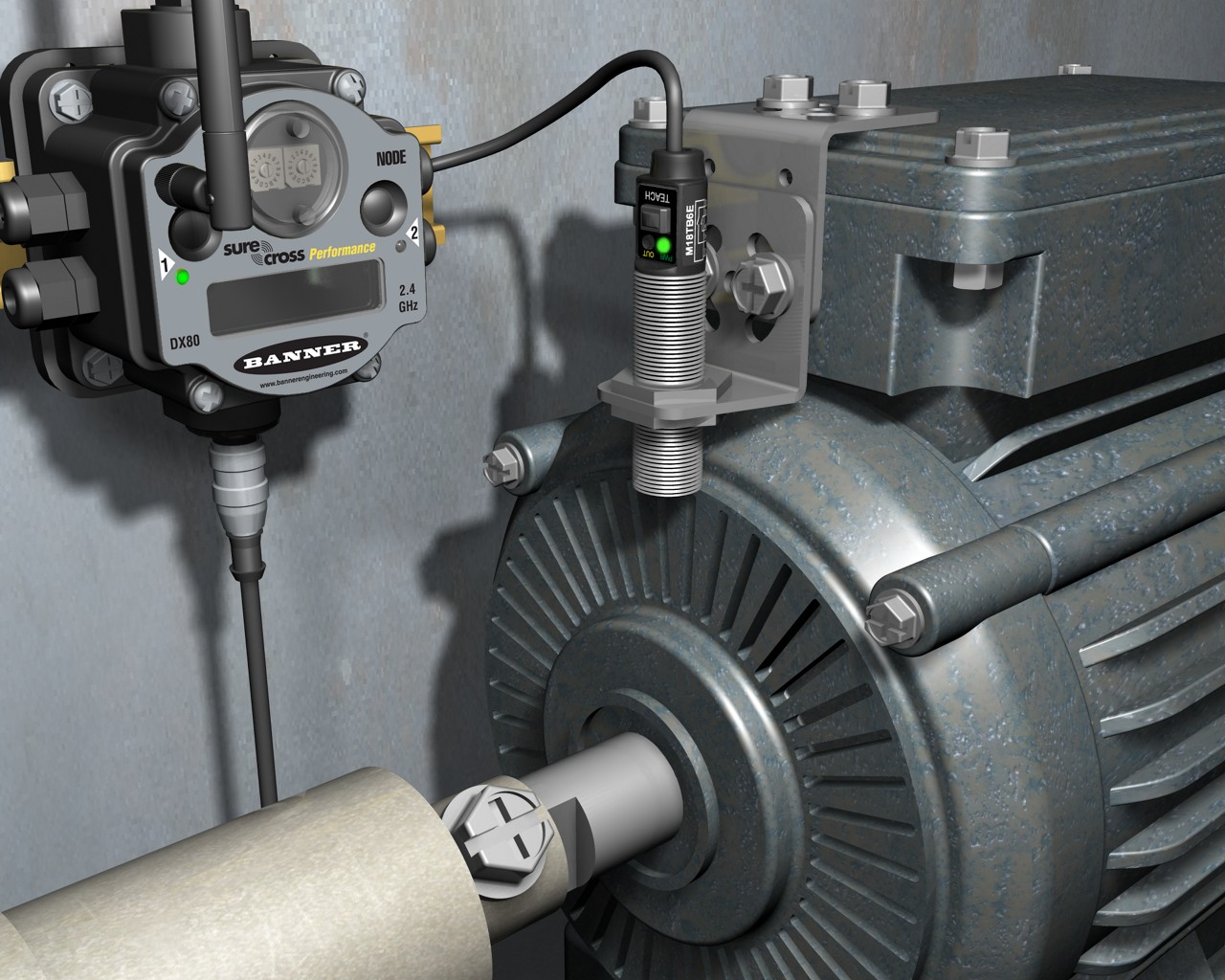

Se coloca un sensor de vibración y temperatura conectado a un nodo inalámbrico, cada nodo trasmite los datos a un controlador inalámbrico, un PLC con manejo de base de datos administra y coloca los datos en una base de datos para después generar las alarmas correspondientes.

Resultados y beneficios:

Ahorros

Aunque los motores eléctricos son piezas de bajo costo comparados con otros productos eléctricos, son elementos importantes para mantener la producción en operación. Con la implementación del sistema de monitoreo el cliente cuenta con herramientas para realizar mantenimiento preventivo y predictivo con mayor impacto económico.

Correcto funcionamiento

Realizar cambios a tiempo y evitar paros de línea es uno de los objetivos del área de mantenimiento que puede impactar económicamente a toda la línea de producción.

Visualización en tiempo real

Además de una rápida puesta en marcha toda la información es visible desde los elementos primarios hasta la base de datos y podrán agregarse más elementos inalámbricos una vez que se ha implementado el sistema completo.

Áreas involucradas

Departamento de mantenimiento, producción, gerencia general.

Autor: Antonio Barbosa

Podría interesarte…